Das Granulat

Das angelieferte Granulat hat einen Durchmesser von 0,01 bis 3,00 mm. In diesem Prozessschritt beinhaltet das EPS-Granulat ca. 4-6 % Pentan.

Diese Website verwendet Cookies

Notwendige Cookies helfen dabei, eine Webseite nutzbar zu machen, indem sie Grundfunktionen wie Seitennavigation und Zugriff auf sichere Bereiche der Webseite ermöglichen. Die Webseite kann ohne diese Cookies nicht richtig funktionieren.

| Name | Anbieter | Zweck | Ablauf |

|---|---|---|---|

| wire | neudel.de | Der Cookie ist für die sichere Anmeldung und die Erkennung von Spam oder Missbrauch der Webseite erforderlich. | Session |

| cmnstr | neudel.de | Speichert den Zustimmungsstatus des Benutzers für Cookies. | 1 Jahr |

Statistik-Cookies helfen Webseiten-Besitzern zu verstehen, wie Besucher mit Webseiten interagieren, indem Informationen anonym gesammelt und gemeldet werden.

| Name | Anbieter | Zweck | Ablauf |

|---|---|---|---|

| _ga | Registriert eine eindeutige ID, die verwendet wird, um statistische Daten dazu, wie der Besucher die Website nutzt, zu generieren. | 2 Jahre | |

| _gat | Wird von Google Analytics verwendet, um die Anforderungsrate einzuschränken. | 1 Tag | |

| _gid | Registriert eine eindeutige ID, die verwendet wird, um statistische Daten dazu, wie der Besucher die Website nutzt, zu generieren | 1 Tag |

Wir nehmen Sie mit in den Fertigungsprozess eines Formteils aus airpop®. Vom Rohmaterial bis hin zum Endprodukt zeigen wir Ihnen die einzelnen Fertigungsschritte und erläutern den technischen Prozess.

Das angelieferte Granulat hat einen Durchmesser von 0,01 bis 3,00 mm. In diesem Prozessschritt beinhaltet das EPS-Granulat ca. 4-6 % Pentan.

Im Vorschäumprozess wird das EPS-Granulat im Vorschäumer mit Wasserdampf von ca. 100°C bis 120°C vorgeschäumt. Der Wasserdampf und der Dampfdruck des Pentans erweichen das Granulat. Pentan als Treibmittel bläht den Stoff auf. Das Volumen der Teilchen steigt hier um das maximal 50-fache des ursprünglichen Volumens. Das EPS hat nun die gewünschte Dichte i. d. R. zwischen 16-30 g/l. Es ist jedoch auch möglich für schwere Formteile eine Dichte bis zu 120 g/l zu erreichen. In unserem Haus können wir sowohl airpop® (Styropor®), PIOCELAN® als auch Neopor® vorschäumen.

Im nächsten Schritt wird das EPS-Granulat in belüfteten Silos zwischengelagert. Das in den Zellen vorhandene Treibmittel Pentan, sowie der Wasserdampf kondensieren und es entsteht ein Unterdruck. Zum Ausgleich diffundiert Luft ein. Das EPS hat nun eine höhere mechanische Stabilität und Blähkraft.

Bevor mit der Fertigung begonnen werden kann, muss die Maschine zuerst gerüstet werden. Das speziell für den Kunden gefertigte Werkzeug wird, mit Hilfe eines Lastenkrans, in die Maschine gehoben. Hierbei wird das Werkzeug verschraubt und die Füllinjektoren eingesetzt. Nach der Fertigung wird das Werkzeug wieder ausgebaut und in die zugeordneten Lagerplätze eingelagert.

Nachdem die Form auf den Formteilautomaten aufmontiert ist, findet der zweite Prozessschritt, das sogenannte „Ausschäumen", statt. Dazu wird das vorgeschäumte EPS-Granulat in das geschlossene Werkzeug gesaugt oder geblasen. Das Zellgerüst des Thermoplasts EPS wird mithilfe von Wasserdampf noch einmal erweicht und durch das Treibmittel-Luft-Gemisch erneut aufgebläht. Durch den Expansionsdruck sowie die erhöhte Temperatur verschweißen die Perlen zu einem Formteil, das sich aus 2 % EPS und 98 % Luft zusammensetzt.

Nach der Fertigung werden die Teile verpackt. Bei großen Teilen können diese direkt auf eine Europalette gesetzt werden. Bei kleineren Teilen werden diese in Gitterwägen gesammelt und dann von unseren Packerinnen in Kartons gezählt, geschüttet oder gesetzt. Sofern keine Packvorschrift von unserem Kunden vorgegeben ist, legen wir die wirtschaftlich und ökologisch sinnvollste Verpackungsvorschrift fest.

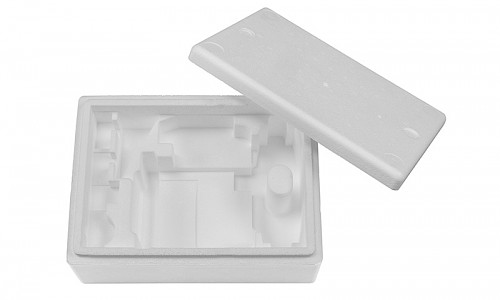

Als Endprodukt entsteht ein ausgeformtes Produkt mit hoher Isolationsfähigkeit und Stoßfestigkeit. Von technischen Teilen über Schutzecken bis hin zu Transportboxen und Isolationskörpern werden hier zahlreiche individuelle Formteile aus Styropor gefertigt, verpackt und dann auf den Weg zum Kunden geschickt.

Nach der Nutzungsphase beim Kunden können die EPS-Abfälle auf drei Wegen recycelt werden: werkstofflich, rohstofflich und energetisch. Beim werkstofflichen Recycling werden die EPS-Verpackungen durch einfache Schmelzprozesse wieder zu Polystyrol umgewandelt und können so zur Herstellung neuer EPS-Produkte verwendet werden. Bei der energetischen Verwertung wird das EPS zur Erzeugung von Fernwärme in Wärmeheizkraftwerken eingesetzt. So kann mit 1 kg EPS 1,3 l Heizöl eingespart werden. An diesem Punkt trägt EPS zur Ressourcenschonung bei. Es ist auch möglich, das EPS durch chemische Prozesse in hochwertiges synthetisches Rohöl umzuwandeln, was wiederum zur Herstellung von Kunststoffen eingesetzt wird.